Die Wahl des richtigen Maschinentyps für die mehrachsige CNC-Bearbeitung gehört zu den wichtigsten Entscheidungen. Sie bestimmt die Gesamtleistung des Prozesses, die möglichen Designs und die Gesamtkosten. Die Frage nach der 3-, 4- oder 5-achsigen CNC-Bearbeitung ist ein häufig diskutiertes Thema, und die richtige Antwort hängt von den Anforderungen des Projekts ab.

In diesem Handbuch werden die Grundlagen der mehrachsigen CNC-Bearbeitung erläutert und die 3-, 4- und 5-achsige CNC-Bearbeitung verglichen, um Ihnen bei der Auswahl zu helfen.

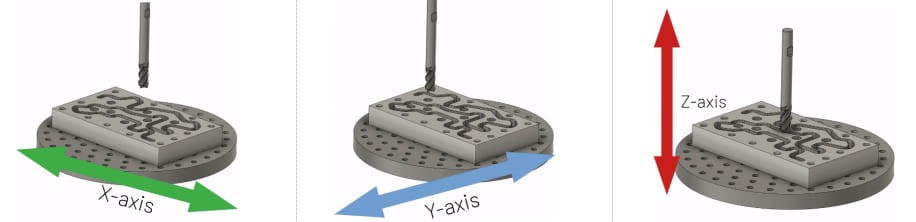

Einführung in die 3-Achsen-Bearbeitung

Die Spindel bewegt sich linear in X-, Y- und Z-Richtung, und das Werkstück benötigt Vorrichtungen, die es in einer Ebene halten. Moderne Maschinen ermöglichen die Bearbeitung in mehreren Ebenen. Allerdings sind hierfür spezielle Vorrichtungen erforderlich, deren Herstellung recht teuer und zeitaufwändig ist.

Allerdings gibt es auch bei 3-Achsen-CNCs einige Einschränkungen. Viele Funktionen sind trotz der relativen Preise von 3-Achsen-CNCs entweder wirtschaftlich nicht rentabel oder schlichtweg unmöglich. Beispielsweise können 3-Achsen-Maschinen keine Winkelfunktionen oder andere Elemente im XYZ-Koordinatensystem erzeugen.

Im Gegensatz dazu können 3-Achsen-Maschinen Hinterschnitte erzeugen. Sie benötigen jedoch bestimmte Voraussetzungen und spezielle Fräser wie T-Nut- und Schwalbenschwanzfräser. Die Erfüllung dieser Anforderungen kann die Preise in die Höhe treiben, und manchmal ist es sinnvoller, sich für eine 4- oder 5-Achsen-CNC-Fräslösung zu entscheiden.

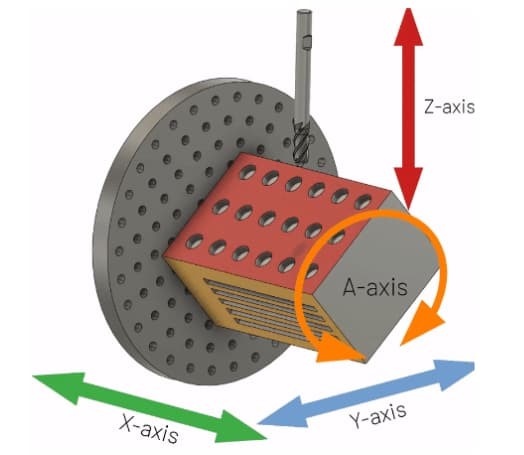

Einführung in die 4-Achsen-Bearbeitung

Die 4-Achsen-Bearbeitung ist fortschrittlicher als die 3-Achsen-Bearbeitung. Neben der Bewegung des Schneidwerkzeugs in den XYZ-Ebenen ermöglicht sie auch die Drehung des Werkstücks auf der Z-Achse. Dadurch kann beim 4-Achsen-Fräsen bis zu vier Seiten bearbeitet werden, ohne dass spezielle Anforderungen wie spezielle Vorrichtungen oder Schneidwerkzeuge erforderlich sind.

Wie bereits erwähnt, macht die zusätzliche Achse diese Maschinen in manchen Fällen wirtschaftlicher, da 3-Achs-Maschinen die Arbeit erledigen können, jedoch besondere Anforderungen stellen. Die Mehrkosten für die Herstellung der richtigen Vorrichtungen und Schneidwerkzeuge auf 3-Achs-Maschinen übersteigen den Gesamtkostenunterschied zwischen 4- und 3-Achs-Maschinen. Dadurch sind sie für manche Projekte die bessere Wahl.

Ein weiterer wichtiger Aspekt des 4-Achsen-Fräsens ist die Gesamtqualität. Da diese Maschinen vier Seiten gleichzeitig bearbeiten können, ist eine Neupositionierung des Werkstücks auf den Vorrichtungen nicht erforderlich. Dadurch wird das Risiko menschlicher Fehler minimiert und die Gesamtgenauigkeit verbessert.

Heutzutage gibt es zwei Arten der 4-Achsen-CNC-Bearbeitung: kontinuierliche und indexierte Bearbeitung.

Bei der kontinuierlichen Bearbeitung bewegen sich Schneidwerkzeug und Werkstück gleichzeitig. Das bedeutet, dass die Maschine Material schneiden kann, während sie rotiert. Dadurch lassen sich komplexe Bögen und Formen wie Spiralen sehr einfach bearbeiten.

Die Indexbearbeitung hingegen erfolgt schrittweise. Das Schneidwerkzeug stoppt, sobald sich das Werkstück um die Z-Ebene dreht. Indexmaschinen verfügen daher nicht über die gleichen Möglichkeiten, da sie keine komplexen Bögen und Formen erzeugen können. Der einzige Vorteil ist, dass das Werkstück nun von vier Seiten bearbeitet werden kann, ohne dass spezielle Vorrichtungen erforderlich sind, die bei einer 3-Achs-Maschine erforderlich sind.

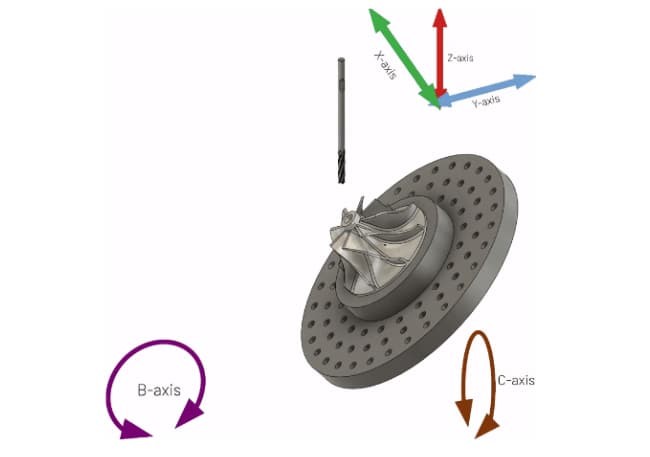

Einführung in die 5-Achsen-Bearbeitung

Die 5-Achsen-Bearbeitung geht noch einen Schritt weiter und ermöglicht die Rotation auf zwei Ebenen. Diese mehrachsige Rotation und die Fähigkeit des Schneidwerkzeugs, sich in drei Richtungen zu bewegen, sind die beiden wesentlichen Eigenschaften, die es diesen Maschinen ermöglichen, selbst komplexeste Aufgaben zu bewältigen.

Auf dem Markt sind zwei Arten der 5-Achsen-CNC-Bearbeitung erhältlich: die 3+2-Achsen-Bearbeitung und die kontinuierliche 5-Achsen-Bearbeitung. Beide arbeiten in allen Ebenen, wobei die erstere die gleichen Einschränkungen und das gleiche Funktionsprinzip wie eine indexierte 4-Achsen-Maschine hat.

Die 3+2-Achsen-CNC-Bearbeitung ermöglicht voneinander unabhängige Rotationen, beschränkt jedoch die gleichzeitige Nutzung beider Koordinatenebenen. Im Gegensatz dazu gibt es bei der kontinuierlichen 5-Achsen-Bearbeitung keine derartigen Einschränkungen. Dies ermöglicht eine hervorragende Kontrolle und die komfortable Bearbeitung selbst komplexer Geometrien.

Hauptunterschiede zwischen 3-, 4- und 5-Achsen-CNC-Bearbeitung

Um das optimale Gleichgewicht zwischen Kosten, Zeit und Qualität des Prozesses zu gewährleisten, ist es wichtig, die Komplexität und Einschränkungen dieser Art der CNC-Bearbeitung zu verstehen.

Wie bereits erwähnt, wären zahlreiche Projekte mit einer ansonsten wirtschaftlichen 3-Achs-Fräse aufgrund der komplexen Vorrichtungen und Prozesse teurer. Ebenso wäre die Entscheidung für eine 5-Achs-Fräse für jedes einzelne Projekt gleichbedeutend mit der Bekämpfung von Kakerlaken mit einem Maschinengewehr. Klingt nicht effektiv, oder?

Genau deshalb ist es wichtig, die Hauptunterschiede zwischen 3-, 4- und 5-Achs-Bearbeitung zu verstehen. So kann sichergestellt werden, dass für jedes Projekt die optimale Maschine ausgewählt wird, ohne Kompromisse bei den wesentlichen Qualitätsparametern einzugehen.

Hier sind die 5 Hauptunterschiede zwischen den Arten der CNC-Bearbeitung.

Funktionsprinzip

Das Funktionsprinzip aller CNC-Bearbeitungen ist gleich. Das computergesteuerte Schneidwerkzeug dreht sich um das Werkstück und entfernt Material. Darüber hinaus verwenden alle CNC-Maschinen entweder M-Codes oder G-Codes, um die Bewegung des Werkzeugs relativ zum Werkstück zu steuern.

Der Unterschied liegt in der zusätzlichen Möglichkeit, sich um verschiedene Ebenen zu drehen. Sowohl 4- als auch 5-achsige CNC-Fräsen ermöglichen die Drehung um verschiedene Koordinaten, wodurch sich komplexere Formen relativ einfach erstellen lassen.

Präzision und Genauigkeit

CNC-Bearbeitung ist für ihre Genauigkeit und geringen Toleranzen bekannt. Die Art der CNC-Bearbeitung beeinflusst jedoch die endgültigen Toleranzen des Produkts. 3-Achsen-CNC-Bearbeitungen sind zwar sehr präzise, weisen aber aufgrund der ständigen Neupositionierung des Werkstücks ein höheres Risiko für zufällige Fehler auf. Für die meisten Anwendungen ist diese Fehlerquote vernachlässigbar. Bei sensiblen Anwendungen in der Luft- und Raumfahrt sowie im Automobilbau können jedoch selbst kleinste Abweichungen Probleme verursachen.

Sowohl bei der 4- als auch bei der 5-achsigen CNC-Bearbeitung tritt dieses Problem nicht auf, da keine Neupositionierung erforderlich ist. Sie ermöglichen das Schneiden auf mehreren Ebenen mit einer einzigen Vorrichtung. Darüber hinaus ist zu beachten, dass dies auch bei der 3-achsigen Bearbeitung die einzige Quelle von Qualitätsunterschieden ist. Abgesehen davon bleibt die Gesamtqualität in Bezug auf Präzision und Genauigkeit gleich.

Anwendungen

Die Unterschiede im CNC-Typ hängen nicht von der branchenweiten Anwendung ab, sondern von der Art des Produkts. So basiert beispielsweise der Unterschied zwischen 3-, 4- und 5-achsigen Fräsprodukten eher auf der Gesamtkomplexität des Designs als auf der Branche selbst.

Ein einfaches Teil für die Luft- und Raumfahrtbranche kann auf einer 3-Achsen-Maschine entwickelt werden, während für ein komplexes Teil für einen anderen Sektor möglicherweise eine 4- oder 5-Achsen-Maschine erforderlich ist.

Kosten

Die Kosten gehören zu den Hauptunterschieden zwischen 3-, 4- und 5-achsigen CNC-Fräsen. 3-achsige Maschinen sind naturgemäß günstiger in Anschaffung und Wartung. Die Betriebskosten hängen jedoch von Faktoren wie den Vorrichtungen und der Verfügbarkeit der Bediener ab. Während die Bedienerkosten bei 4- und 5-achsigen Maschinen gleich bleiben, machen die Vorrichtungen weiterhin einen erheblichen Teil der Kosten aus.

Andererseits sind 4- und 5-Achsen-Bearbeitungen technologisch fortschrittlicher und verfügen über bessere Funktionen. Daher sind sie naturgemäß teurer. Sie bieten jedoch zahlreiche Möglichkeiten und sind in vielen Einzelfällen eine sinnvolle Wahl. Ein Beispiel hierfür wurde bereits diskutiert: Ein theoretisch mit einer 3-Achsen-Maschine realisierbares Design würde viele kundenspezifische Vorrichtungen erfordern. Dies erhöht die Gesamtkosten und macht die 4- oder 5-Achsen-Bearbeitung zu einer sinnvolleren Option.

Lieferzeit

Wenn es um die Gesamtdurchlaufzeiten geht, liefern kontinuierliche 5-Achs-Maschinen die besten Gesamtergebnisse. Sie können selbst die komplexesten Formen in kürzester Zeit bearbeiten, da es keine Unterbrechungen gibt und die Bearbeitung in einem Schritt erfolgt.

Danach kommen kontinuierliche 4-Achsen-Maschinen, da sie eine Drehung in einer Achse ermöglichen und nur ebene Winkelmerkmale in einem Durchgang bearbeiten können.

Schließlich haben 3-Achsen-CNC-Maschinen die längste Vorlaufzeit, da das Schneiden schrittweise erfolgt. Darüber hinaus bedeuten die Einschränkungen von 3-Achsen-Maschinen, dass das Werkstück häufig neu positioniert werden muss, was die Gesamtvorlaufzeit für jedes Projekt verlängert.

3-Achsen-, 4-Achsen- oder 5-Achsen-Fräsen – was ist besser?

In der Fertigung gibt es keine absolut beste Methode oder Universallösung. Die richtige Wahl hängt von den Komplexitäten des Projekts, dem Gesamtbudget, der Zeit und den Qualitätsanforderungen ab.

3-Achsen vs. 4-Achsen vs. 5-Achsen – alle haben ihre Vor- und Nachteile. Natürlich können mit der 5-Achse komplexere 3D-Geometrien erstellt werden, während mit der 3-Achse einfachere Teile schnell und zuverlässig produziert werden können.

Zusammenfassend lässt sich sagen, dass es keine Antwort auf die Frage gibt, welches Verfahren die bessere Wahl ist. Jedes Bearbeitungsverfahren, das das perfekte Gleichgewicht zwischen Kosten, Zeit und Ergebnissen bietet, ist die ideale Wahl für ein bestimmtes Projekt.

Weiterlesen: CNC-Fräsen vs. CNC-Drehen: Welches ist die richtige Wahl?

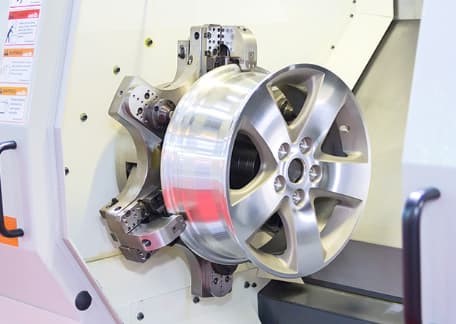

Starten Sie Ihre Projekte mit den CNC-Bearbeitungsservices von Guansheng

Für jedes Projekt oder Unternehmen kann der richtige Fertigungspartner über Erfolg oder Misserfolg entscheiden. Die Fertigung ist ein integraler Bestandteil des Produktentwicklungsprozesses, und die richtigen Entscheidungen in dieser Phase können einen großen Beitrag zur Marktreife eines Produkts leisten. Guangsheng ist die ideale Wahl für jede Situation, da wir stets beste Qualität mit höchster Konstanz liefern.

Ausgestattet mit einer hochmodernen Anlage und einem erfahrenen Team kann Guangsheng alle Arten von 3-, 4- und 5-achsigen Bearbeitungsaufträgen bewältigen. Dank strenger Qualitätskontrollen können wir garantieren, dass die fertigen Teile sämtlichen Qualitätsprüfungen fehlerfrei standhalten.

Guangsheng zeichnet sich außerdem durch kürzeste Lieferzeiten und die wettbewerbsfähigsten Preise auf dem Markt aus. Der Prozess ist zudem kundenfreundlich optimiert. Laden Sie einfach Ihre Designs hoch, um eine umfassende DFM-Analyse und ein sofortiges Angebot zu erhalten.

Automatisierung und Online-Lösungen sind der Schlüssel zur Zukunft der Fertigung und Guangsheng ist sich dessen bewusst. Deshalb ist alles, was Sie für optimale Ergebnisse benötigen, nur einen Klick entfernt.

Abschluss

Alle 3-, 4- und 5-Achsen-CNCs sind unterschiedlich und jeder Typ hat seine Stärken und Schwächen. Die richtige Wahl hängt jedoch von den individuellen Anforderungen eines Projekts und seinen Ansprüchen ab. In der Fertigung gibt es nicht die eine richtige Wahl. Der richtige Ansatz besteht darin, die optimale Kombination aus Qualität, Kosten und Zeit zu finden. Diese Leistung können alle drei CNC-Typen je nach den Anforderungen eines bestimmten Projekts erbringen.

Veröffentlichungszeit: 29. November 2023