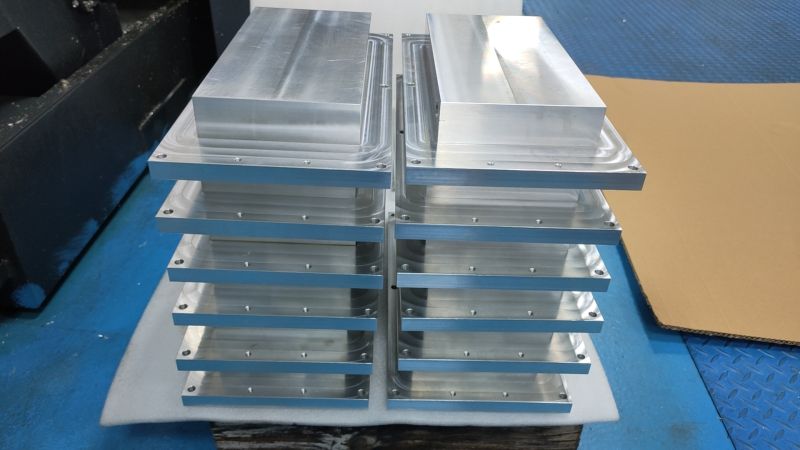

Wir haben vor kurzem eine kleine Menge hergestellt vonCNC-gefräste Sonderteile. Wie gewährleisten wir im Prozess der Stapelverarbeitung die Genauigkeit der gesamten Teilecharge? Bei der Massenfertigung von CNC-Teilen kann die Gewährleistung von Effizienz und Genauigkeit bei den folgenden Aspekten beginnen.

Für eine hohe Effizienz ist an erster Stelle die richtige Programmierung erforderlich.

Der Werkzeugweg wird während der Programmierung optimiert, um Leerwege und unnötige Schnittbewegungen zu reduzieren und so eine schnelle und direkte Bearbeitung des Werkzeugs zu gewährleisten. Beispielsweise können beim Fräsen von Oberflächen effiziente Frässtrategien wie das Zweiwegefräsen die Werkzeugbewegungszeit außerhalb des Bearbeitungsbereichs verkürzen. Ein weiterer Aspekt ist die Werkzeugauswahl. Je nach Werkstückmaterial und Bearbeitungsanforderungen werden das passende Werkzeugmaterial und der passende Werkzeugtyp ausgewählt. Beispielsweise kann bei der Bearbeitung von Aluminiumlegierungen der Einsatz von Schnellarbeitsstahlwerkzeugen die Schnittgeschwindigkeit und damit die Bearbeitungseffizienz verbessern. Darüber hinaus ist es wichtig, die Werkzeuglebensdauer zu gewährleisten, verschlissene Werkzeuge rechtzeitig auszutauschen und verschleißbedingte Geschwindigkeitsverluste zu vermeiden. Eine sinnvolle Gestaltung der Bearbeitungsabläufe ist ebenfalls von großer Bedeutung. Die Zentralisierung gleichartiger Bearbeitungen reduziert die Anzahl der Spannvorgänge, indem beispielsweise zuerst alle Fräsvorgänge und anschließend die Bohrvorgänge durchgeführt werden. Gleichzeitig kann der Einsatz automatischer Be- und Entladevorrichtungen die manuelle Be- und Entladezeit verkürzen, einen unterbrechungsfreien Betrieb der Werkzeugmaschine gewährleisten und die Gesamteffizienz steigern.

Im Hinblick auf die Genauigkeitssicherung ist die Aufrechterhaltung der Genauigkeit von Werkzeugmaschinen der Schlüssel.

Werkzeugmaschinen müssen regelmäßig überprüft und kalibriert werden, insbesondere die Positioniergenauigkeit der Koordinatenachsen und die wiederholte Positioniergenauigkeit. Beispielsweise wird ein Laserinterferometer zur Kalibrierung der Maschinenachsen eingesetzt, um die Bewegungsgenauigkeit der Maschine sicherzustellen. Auch die Stabilität der Einspannung ist sehr wichtig. Wählen Sie die richtige Vorrichtung, um ein Verschieben der Teile während der Bearbeitung zu verhindern. Beispielsweise kann bei der Bearbeitung von Wellenteilen der Einsatz eines Dreibackenfutters und dessen geeignete Spannkraft einen Rundlauf der Teile während der Rotationsbearbeitung wirksam verhindern. Auch die Werkzeuggenauigkeit ist nicht zu vernachlässigen. Verwenden Sie hochpräzise Werkzeuge und achten Sie beim Einbau auf Präzision, beispielsweise beim Einbau eines Bohrers, um die Koaxialität zwischen Bohrer und Maschinenspindel sicherzustellen. Darüber hinaus ist eine Kompensation während der Bearbeitung erforderlich. Das Messsystem überwacht die Bearbeitungsgröße der Teile in Echtzeit und kompensiert Bearbeitungsfehler mithilfe der Kompensationsfunktion des CNC-Systems, um die Maßgenauigkeit der Teile sicherzustellen.

Veröffentlichungszeit: 27. Dezember 2024